Rapid Prototyping

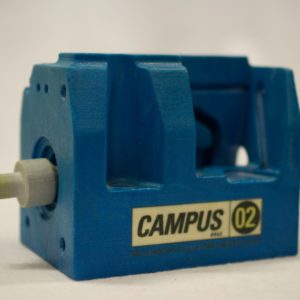

Seit 2010 betreibt die Studienrichtung Automatisierungstechnik der FH CAMPUS 02 ein Rapid Prototyping Labor mit additiven Fertigungsverfahren zur Unterstützung der Prototypenentwicklung und spezifischen Problemlösungen. Die Expertise bezieht sich im Speziellen auf prozessspezifisches Know-how für die generativen Fertigungstechnologien Fused Fabrication Filament (FFF/FDM/FLM), Stereolithografie (SLA/STL) und 3D-Printing (3DP). In verschiedenen Projekten wird die praxisorientierte Anwendung dieser Technologie hinsichtlich der Einsatzgrenzen untersucht und in kooperativer Forschung weiterentwickelt. Die erworbenen Kenntnisse aus diesen wissenschaftlichen Arbeiten fließen unmittelbar in Kooperationsprojekte für und mit steirischen Unternehmen ein.

Rapid Prototyping bietet große Potenziale zur Steigerung der Wettbewerbsfähigkeit durch:

- kostengünstige und schnelle Fertigung von Funktionsmustern und Modellen

- kürzere Innovationszyklen, infolge wesentlich kürzerer Entwicklungszeiten

- effektive Fertigung von Kleinserien ohne kostenintensive Werkzeuge

- Fehlererkennung in einer sehr frühen Phase des Entwicklungsprozesses

Wenn Sie Interesse haben, aber noch nicht sicher sind, welches 3D-Druckverfahren für Ihren speziellen Anwendungsfall das Optimale wäre, bzw. nicht wissen, ob in Ihrem Fall eine Herstellung mittels 3D-Druck überhaupt möglich und sinnvoll ist, zögern Sie nicht uns zu kontaktieren. Das Team der FH CAMPUS 02 hilft Ihnen gerne bei der Entscheidungsfindung und steht Ihnen jederzeit für eine individuelle Beratung und Projektabwicklung zur Verfügung. Rufen Sie einfach an oder schreiben Sie eine E-Mail.

Kontaktperson:

Dipl.-Ing. Dr. Christian Gasser

Tel.: +43 316 6002 – 8118

Email: christian.gasser@campus02.at

Verfügbare Laborinfrastruktur

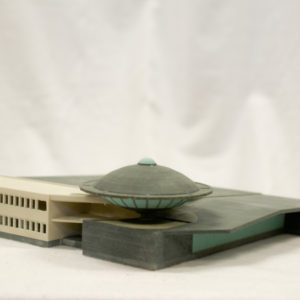

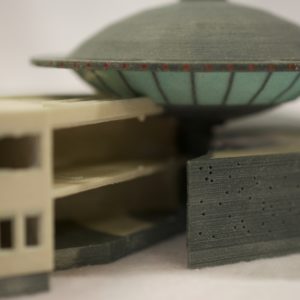

3D-Printing (Z Corporation Zprinter 650)

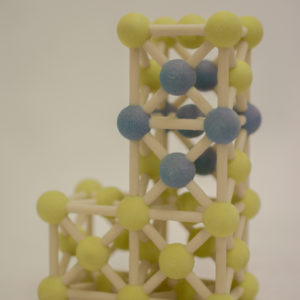

Beim 3D-Printing-Verfahren wird auf einer höhenveränderlichen Arbeitsplattform eine ca. 0,1 mm dünne Pulverschicht (Gips-Keramikpulver) mit einer Walze aufgetragen. Auf diese Pulverschicht werden dann die zu verfestigenden Stellen in der Ebene mit einem speziellen Binder verklebt. Dieser Binder wird durch einen Druckkopf aufgetragen. Nach diesem Arbeitsschritt fährt die Arbeitsplattform um die Schichtstärke nach unten und eine weitere Pulverschicht wird aufgetragen, erneut wird eine Ebene gedruckt.

Somit werden die Schichten auch in der vertikalen Richtung miteinander verklebt – ein dreidimensionales Objekt entsteht. Dieser Prozess wird solange durchgeführt, bis die fertige Bauteilhöhe erreicht ist. Nach dem Trocknungsprozess wird das nicht verklebte Pulver, das für überhängende Konstruktionen beim Drucken auch als Stütze dient, abgesaugt.

Um die Material- und Farbeigenschaften des 3D-Modells zu verbessern, kann man es noch mit einem Infiltrat (z.B. Cyanacrylat) behandeln.

Eine Besonderheit des ZPrinter 650 ist, dass ein vollfarbiger Druck durch den Einsatz von fünf Druckköpfen (Schwarz, Klar, Cyan, Magenta, Gelb) möglich ist.

Bezeichnung: ZCorporation ZPrinter 650

Max. Bauteilgröße: 254 x 381 x 203 mm

Baugeschwindigkeit: 2 – 4 Schichten pro Minute

Schichtstärke: 0,089 – 0,102 mm

Auflösung: 600 x 540 dpi

Material: Gips-Keramik Verbundpulver

Auftragsabwicklung: nach Absprache

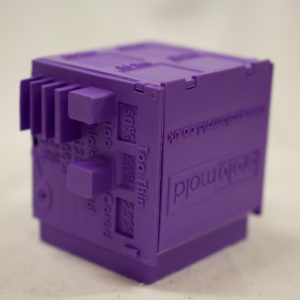

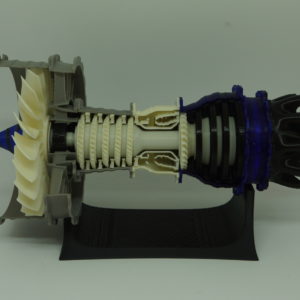

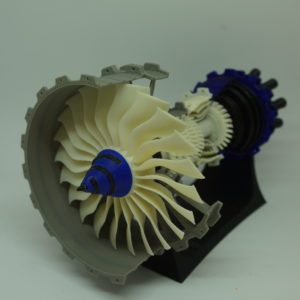

Fused Filament Fabrication (HAGE 3DP-A2 und MakerBot Replicator)

Ein weiteres Druckverfahren, das auf der FH CAMPUS 02 zum Einsatz kommt, ist auch unter dem Namen „Fused Deposition Modeling – FDM“ oder auch „Fused Layer Modeling – FLM“ bekannt.

Bei diesem Verfahren werden die Modelle schichtweise aus thermoplastischen Kunststoffen aufgebaut. Hierbei wird ein drahtförmiger Kunststoff örtlich erwärmt und verflüssigt. Der Materialauftrag erfolgt durch Extrudieren mit einer in der Fertigungsebene frei bewegbaren Heizdüse. Beim anschließenden Abkühlen erstarrt das Material und man erhält so sein gewünschtes Modell. Bei der schichtweisen Modellherstellung verbinden sich damit die einzelnen Schichten zu einem komplexen Teil. Auskragende Bauteile können mit diesem Verfahren nur begrenzt bzw. mithilfe von Stützstrukturen erzeugt werden.

https://www.youtube.com/watch?v=s0tjrJNTNyo

Hersteller: HAGE Sondermaschinenbau GmbH & CoKG

Bezeichnung: HAGE 3Dp-A2

Max. Bauteilgröße: 620 x 400 x 290 mm

Druckbett: beheizt, 1000 W Heizleistung

Material: PLA, ABS, PVA, HIPS, Nylon, Laybrick, Laywood…

Schichtstärke: 0,05 – 0,4 mm bei Verwendung einer 0,5 mm Düse

Hersteller: MakerBot Industries

Bezeichnung: MakerBot Replicator & MakerBot Replicator 2

Max. Bauteilgröße: 285 x 153 x 155 mm

Druckbett: beheizt

Material: PLA (Polyactide)

Schichtstärke: MR: 0,2 mm; MR2: 0,1 mm

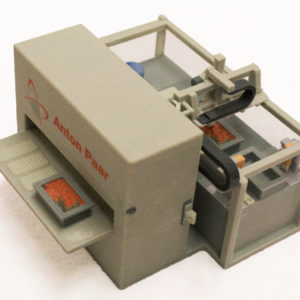

Stereolithografie (Formlabs Form 2)

Bei der Stereolithografie wir ein lichtaushärtender Kunststoff (z.B. Kunstharz oder Epoxyharz) von einem Laser in dünnen Schichten ausgehärtet. Dies geschieht in einem Bad des Kunststoffes. Nach jedem Schritt wird das Werkstück etwas abgesenkt und der flüssige Kunststoff an der Oberfläche durch einen Wischer gleichmäßig verteilt. Über die flüssige Schicht fährt ein Laser, der von einem Computer über bewegliche Spiegel gesteuert wird, und härtet die Flächen aus, die fest werden sollen. Nach dem Aushärten erfolgt der nächste Schritt, sodass nach und nach ein 3D-Modell entsteht. Da das vom Laser gehärtete Harz noch relativ weich ist, werden bei der Herstellung auch Stützstrukturen eingebaut. Nach dem Aufbau wird das Modell in UV-Licht nochmals ausgehärtet, und die Stützstrukturen entfernt. Das Verfahren ermöglicht eine hohe Präzision bei feinen Strukturen und geringen Wandstärken.

Bezeichnung: Formlabs Form 2

Druckvolumen: 145 × 145 × 175 mm

Schichtdicke: 25, 50, 100 Mikrometer

Betriebstemperatur: 35 °C

Laser-Cutter (Trotec Speedy 100)

Mit Hilfe des Laser-Cutters können verschiedenste Werkstoffe wie z.B. Holz oder Kunststoffe in sehr kurzer Zeit mit hoher Genauigkeit geschnitten werden. Der Laser-Cutter verwendet hierfür einen C02 Hochleistungslaser mit 60 Watt Leistung. Das Verfahren eignet sich ideal für komplexe Umrisse und stellt somit ein wichtiges Werkzeug für die schnelle Fertigung von Prototypen dar. Die wesentlichen Vorteile dieser Technologie sind die hohe Flexibilität, die hohe Materialausnutzung und je nach Werkstoff saubere, schmale und nachbearbeitungsarme Schnittkante. Außerdem ist es möglich nahezu jedes Material zu gravieren.

Bezeichnung: Trotec Speedy 100

Arbeitsverfahren: 60 W CO2 Laser

Maximale Bauteilgröße: 600 x 300 x 170 mm

Auflösung: bis 1000 dpi

Maximale Schnittstärke: sehr stark materialabhängig (Sperrholz ca. 10 mm)

Minimale Schnittstärke: 0,01 mm

3D-Scanner (GOM ATOS 2)

Der ATOS 2 von GOM ist ein optischer Digitalisierer, mit dem schnell dreidimensionale Messdaten zur Optimierung von Konstruktionsabläufen angefertigt werden können. Das System verwendet hierfür einem Projektor, der ein präzises Streifenmuster auf das Messobjekt projiziert. Anschließend wird das Streifenmuster von zwei Kameras nach dem Stereokameraprinzip erfasst. Durch die Wiederholung der Messung aus verschiedenen Perspektiven wird ein vollständiges dreidimensionales Modell erstellt. Das berührungslose Messverfahren unterstützt und beschleunigt dabei viele Anwendungsbereiche vom Prototypenbau über Reverse Engineering bis hin zu Qualitätstests und verbessert somit industrielle Fertigungsabläufe. Das System ist in zahlreichen Branchen für die Vermessung von verschiedensten Bauteilen und Werkstücken im Einsatz.