Moderne Technik gibt Unternehmen die Chance, effizienter und zielführender arbeiten zu können. Ein zeitaufwendiger Veredelungsprozess im Schmuckgeschäft und der Wunsch nach einer automatisierten Lösung waren so der Anlass für ein Projekt der Studienrichtung Automatisierungstechnik an der FH CAMPUS 02.

2018 trat Ingo Jug, Inhaber des Unternehmens perlenunmehr.at, an den Studiengang Automatisierungstechnik mit einem Problem heran. Das steirische Einzelunternehmen vertreibt verschiedenste Accessoires für Modeschmuck. In der Branche ist es häufig notwendig, Vormaterialien zu veredeln, um sie weiter verarbeiten zu können. Dabei müssen die Drahtstifte, die in der Produktion oder in der Anlieferung verbogen wurden, händisch begradigt werden. Diese Arbeit gilt als besonders mühselig und zeitraubend, da die Stifte einzeln und sorgfältig händisch bearbeitet werden müssen.

Ziel der Zusammenarbeit war es, einen Weg zu finden, der den Begradigungsprozess automatisiert. Es wurde recherchiert, konzipiert und empirisch erprobt. Die Arbeit forderte das Forschungspersonal der FH CAMPUS 02 auf, in mehrere Richtungen zu denken und Lösungsideen zu kombinieren.

Im ersten Schritt wurde der Richtprozess entwickelt. So wurde zunächst mit einem Walzrichtverfahren gearbeitet, bevor man sich auf einen Prozess mit Hilfe von zwei Matrizen konzentrierte. Das Werkzeug wurde mit einem 3D-Drucker direkt an der FH CAMPUS 02 hergestellt und erforderte einige Optimierungen, bevor zufriedenstellende Ergebnisse erzielt werden konnten. Mit der Wiederholung und Verfeinerung des Richtprozesses erfolgte jedoch eine stetige Annäherung an und die Problemlösung.

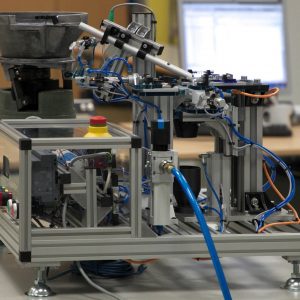

Im zweiten Schritt wurde die Handhabung der Drahtstifte untersucht und die Teilprozessschritte zur Vereinzelung, Beförderung und Übergabe an den Richtprozess entwickelt. Nach entsprechende Verifikation der Teilprozessschritte wurden diese in einem ersten Prototypen zusammengeführt und dieser um eine entsprechende Sensorik zur Prozessüberwachung ergänzt. Die Steuerung der entsprechenden Aktoren und die Auswertung der Sensoren übernimmt dabei eine Speicherprogrammierbare Steuerung.

Zum Projektabschluss wurde der Prototyp validiert und eine Optimierung des Durchsatzes, der Qualität und der Prozessstabilität durch Feinjustierung der Teilkomponenten durchgeführt.

In Folge kann mit dem entwickelten Prototypen, der auf einem Vibrationsförderer und Matrizenrichter mit Walzrollengeometrie beruht, bereits erste Tests im Unternehmen durchgeführt werden. Somit können die Mitarbeiter*innen in Zukunft öfter den höher geschätzten Tätigkeiten ihres Berufes nachgehen.

Die Arbeit am Projekt konfrontierte das Projektteam rund um Herrn Dr. techn. Gasser mit den Herausforderungen der Innovation: Analysierende Recherche, empirisches Arbeiten, das theoretische Konzept, die praktische Umsetzung. Die Beschäftigung mit diesen Arbeitsschritten führt schließlich zu Erfolgen. In diesem Fall konnte gezeigt werden, wie das Richten von Drahtstiften mit einer automatisierten Lösung erfolgen kann – in der geforderten Qualität und mit erheblicher Zeitersparnis.